Bagaimana untuk mengekalkan dan menyelesaikan masalah mesin lukisan wayar basah?

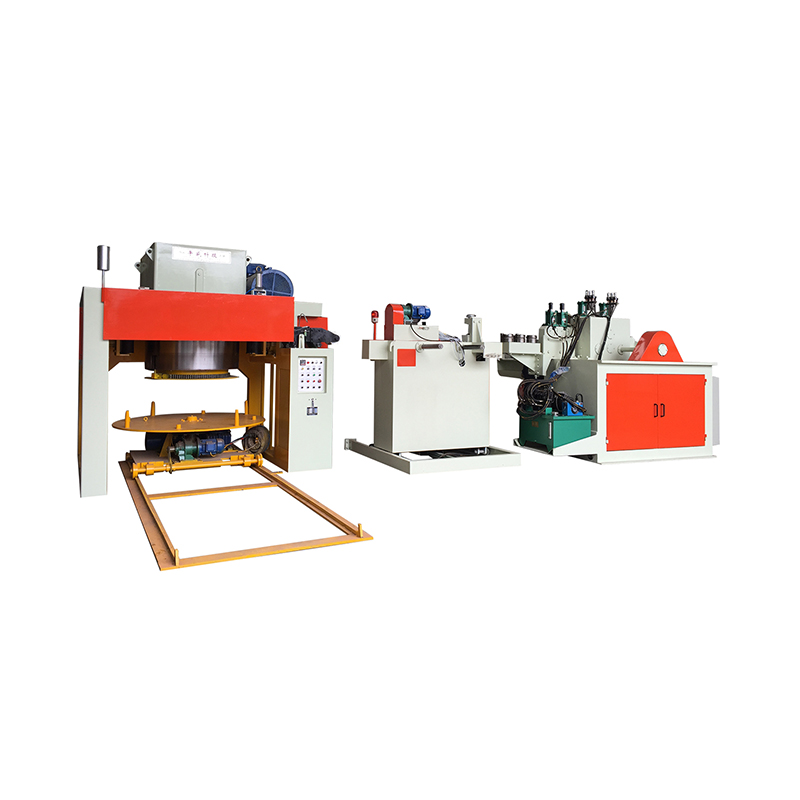

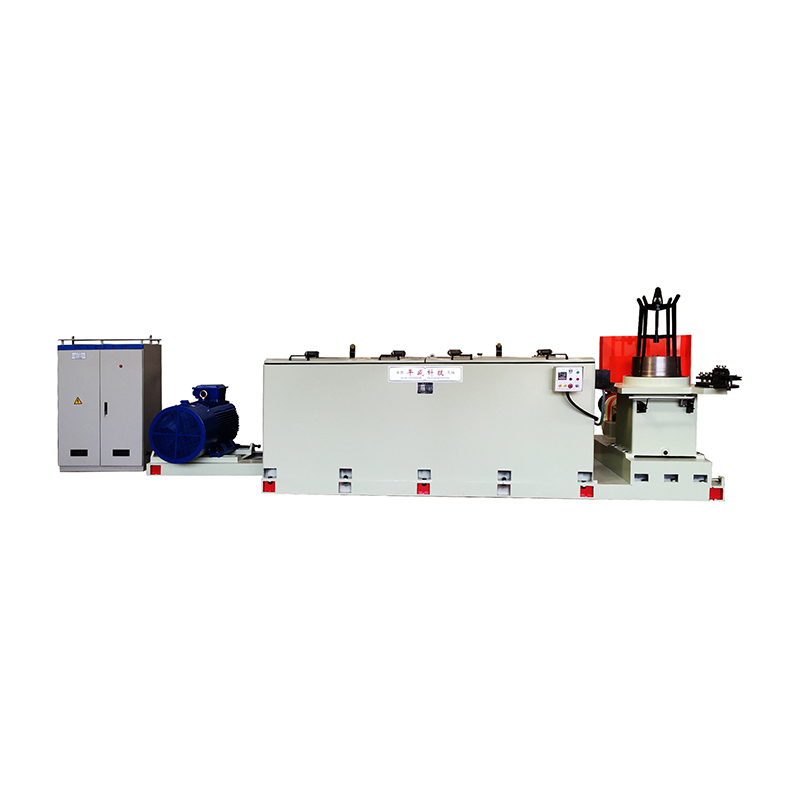

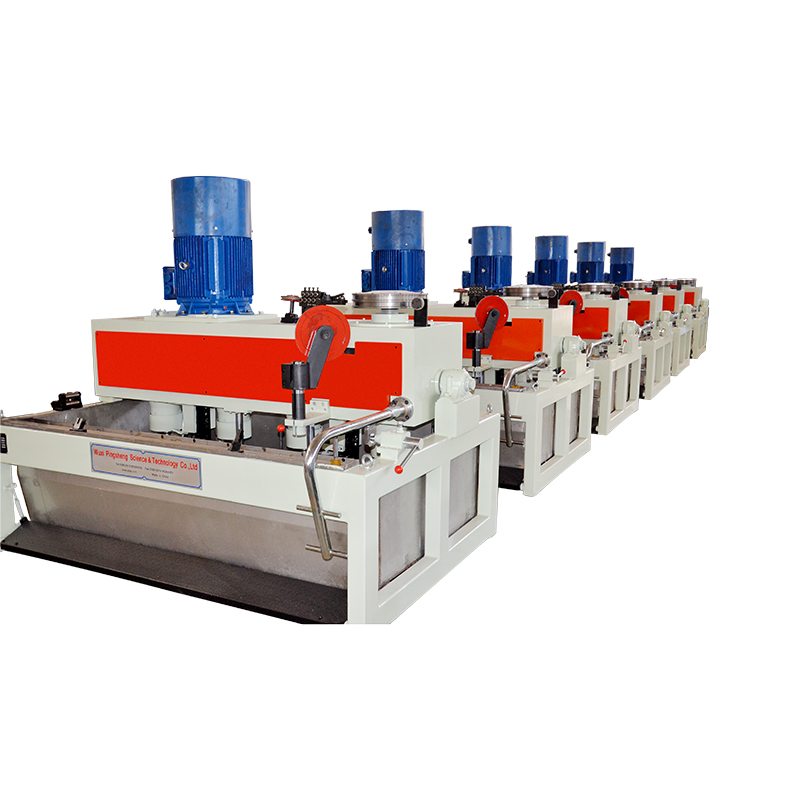

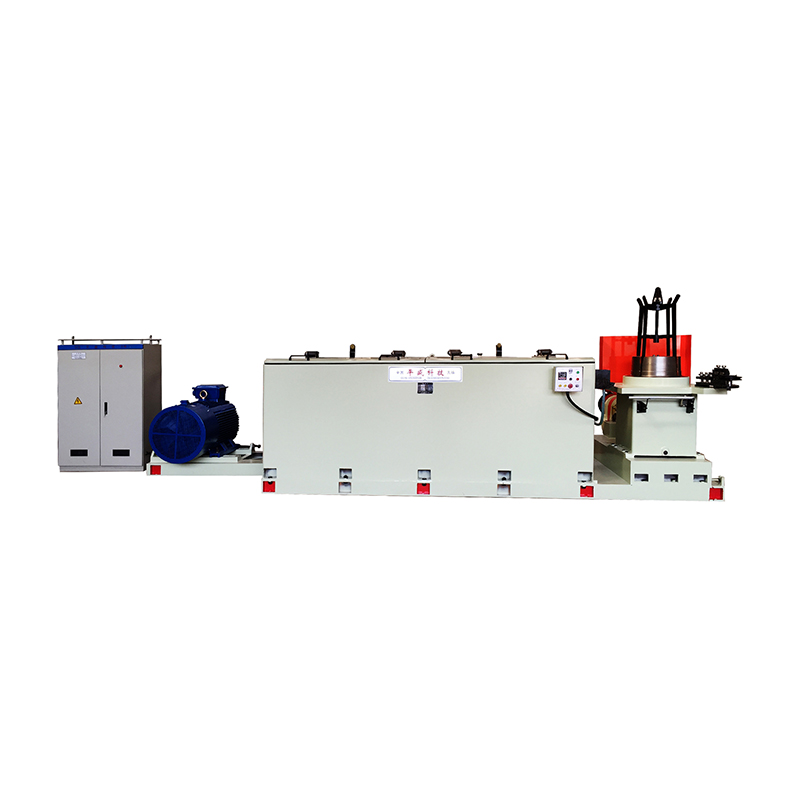

Mesin Lukisan Kawat Basah adalah peralatan penting yang digunakan dalam industri pemprosesan dawai logam untuk mengurangkan diameter dan meningkatkan kualiti permukaan wayar logam melalui kaedah lukisan basah. Penyelenggaraan yang betul dan penyelesaian masalah yang tepat pada masanya adalah penting untuk memastikan produktiviti yang tinggi, kualiti dawai, dan panjang umur peralatan. Artikel ini membincangkan amalan penyelenggaraan yang komprehensif dan petua penyelesaian masalah untuk mesin lukisan dawai basah.

1. Memahami mesin lukisan dawai basah

Mesin lukisan dawai basah menarik dawai melalui mati tenggelam atau dilincirkan dengan cecair untuk mengurangkan geseran dan haba semasa proses lukisan. Kaedah ini memastikan kemasan permukaan yang lebih baik dan memanjangkan kehidupan mati berbanding dengan lukisan kering.

Komponen utama termasuk:

Lukisan mati

Panduan wayar

Sistem pelinciran (minyak atau emulsi)

Capstans atau melukis gendang

Sistem penyejukan

Panel kawalan dan sensor

Mengekalkan setiap komponen dalam keadaan optimum diperlukan untuk operasi yang stabil.

2. Amalan penyelenggaraan rutin

A. Penyelenggaraan sistem pelinciran

Periksa tahap minyak/emulsi secara teratur: Pastikan pelincir yang mencukupi hadir untuk lukisan dan penyejukan dawai yang berkesan.

Pantau kualiti pelincir: Gantikan atau penapis pelincir untuk mengelakkan pencemaran oleh zarah logam atau kotoran, yang boleh menyebabkan kecacatan permukaan atau dawai.

Periksa pam dan penapis: Bersihkan atau ganti penapis dan periksa pam untuk operasi lancar untuk mengekalkan aliran pelinciran yang konsisten.

B. Pemeriksaan Panduan Die dan Kawat

Pembersihan mati secara berkala: sisa logam atau kotoran pada mati boleh merosakkan permukaan dawai; Bersih mati dengan pelarut yang sesuai.

Semak die Wear: Dipakai mati membawa kepada diameter dawai yang tidak konsisten dan calar permukaan; Ganti mati apabila memakai melebihi toleransi.

Memeriksa panduan wayar: Pastikan panduan lancar dan sejajar untuk mengelakkan lelasan atau pecah dawai.

C. Pemeriksaan Komponen Mekanikal

Semak Capstan/Drum Surfaces: Bersih untuk mengelakkan slippage wayar dan mengekalkan kawalan ketegangan.

Memantau galas dan aci: Galas pelincir dan periksa aci untuk dipakai atau misalignment.

Periksa penggelek dan peranti ketegangan: Laraskan untuk mengekalkan ketegangan dawai yang konsisten.

D. Penyelenggaraan Sistem Elektrik dan Kawalan

Sensor ujian dan suis: Pastikan maklum balas yang tepat untuk kelajuan, ketegangan, dan kawalan suhu.

Periksa pendawaian dan sambungan: Cegah kesalahan elektrik akibat pendawaian longgar atau rosak.

Kemas kini perisian/firmware: Simpan sistem kawalan dikemas kini untuk prestasi optimum dan ciri -ciri baru.

3. Masalah dan penyelesaian masalah biasa

A. Kerosakan wayar

Punca:

Pakai mati atau kerosakan menyebabkan permukaan kasar.

Pelinciran yang tidak betul atau aliran pelincir yang tidak mencukupi.

Kelajuan lukisan yang berlebihan atau ketegangan.

Panduan atau Capstans Misaligned.

Isu kualiti wayar (kekotoran atau retak).

Penyelesaian:

Gantikan atau pemulihan yang dipakai mati.

Semak dan laraskan sistem pelinciran.

Mengurangkan kelajuan lukisan atau ketegangan.

Menyusun semula panduan dawai dan capstans.

Gunakan batang dawai berkualiti tinggi dan lakukan pemeriksaan kualiti.

B. Kualiti dawai permukaan yang lemah

Punca:

Pelincir yang tercemar atau terdegradasi.

Rosak atau kotor mati dan panduan.

Haba yang berlebihan disebabkan oleh penyejukan yang tidak mencukupi.

Kehadiran zarah asing.

Penyelesaian:

Menggantikan pelincir secara berkala; penapis untuk menghilangkan kekotoran.

Bersih dan menggilap mati dan panduan.

Memastikan fungsi sistem penyejukan dengan betul.

Mengekalkan persekitaran pengeluaran yang bersih.

C. kegagalan sistem pelinciran

Punca:

Kerosakan pam atau penyumbatan.

Penapis tersumbat.

Kebocoran dalam garis pelincir.

Jenis pelincir yang salah atau kelikatan.

Penyelesaian:

Membaiki atau menggantikan pam yang rosak.

Bersihkan atau ganti penapis dengan kerap.

Semak semua sambungan dan anjing laut untuk kebocoran.

Gunakan pelincir yang disyorkan pengeluar.

D. Diameter diameter wayar yang tidak konsisten

Punca:

Pakai mati atau saiz mati yang salah.

Ketegangan wayar berubah -ubah.

Turun naik kelajuan.

Getaran mekanikal.

Penyelesaian:

Gantikan mati yang dipakai.

Menyesuaikan dan memantau sistem kawalan ketegangan wayar.

Menstabilkan kelajuan lukisan.

Periksa Yayasan Mesin dan ketatkan komponen longgar.

4. Amalan terbaik untuk penyelenggaraan pencegahan

Mewujudkan jadual penyelenggaraan: cek harian, mingguan, dan bulanan untuk pelinciran, keadaan mati, bahagian mekanikal, dan sistem kawalan.

Pengendali kereta api dan kakitangan penyelenggaraan: Memastikan kebiasaan dengan operasi mesin, prosedur penyelenggaraan, dan penyelesaian masalah.

Gunakan alat ganti yang berkualiti: mati tulen, pelincir, dan komponen mekanikal memanjangkan kehidupan mesin.

Rekod dan menganalisis data mesin: Parameter pengeluaran dan kesalahan untuk mengenal pasti corak dan mencegah kerosakan.

Pastikan mesin dan alam sekitar bersih: Cegah pengumpulan debu dan logam.

5. Pertimbangan Keselamatan

Sentiasa mematikan dan mengunci mesin sebelum penyelenggaraan.

Gunakan peralatan pelindung peribadi (PPE) seperti sarung tangan dan perlindungan mata.

Ikuti garis panduan keselamatan dan manual penyelenggaraan pengeluar.

Kakitangan kereta api mengenai prosedur penutupan kecemasan.

Kesimpulan

Mengekalkan dan menyelesaikan masalah mesin lukisan dawai basah melibatkan pemahaman yang komprehensif mengenai sistem mekanikal, pelinciran, dan kawalannya. Penyelenggaraan tetap seperti pemantauan pelinciran, pemeriksaan mati, dan pemeriksaan sistem elektrik, digabungkan dengan penyelesaian masalah yang tepat pada masanya seperti kerosakan dawai dan kecacatan permukaan, memastikan prestasi mesin optimum dan kualiti produk. Mengamalkan amalan penyelenggaraan pencegahan dan memastikan latihan pengendali akan meminimumkan downtime dan memanjangkan hayat peralatan, akhirnya meningkatkan kecekapan pengeluaran dan keberkesanan kos.

En

En