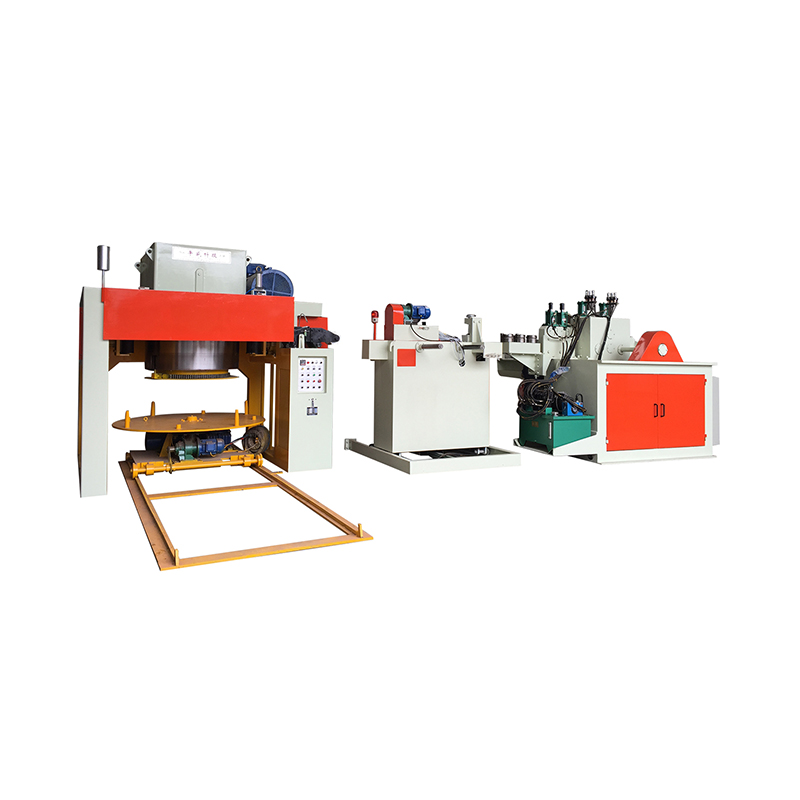

Apakah Mesin Lukisan Wayar Basah dan Bagaimana Ia Meningkatkan Kualiti Pengeluaran Wayar?

A mesin lukis wayar basah ialah peralatan industri khusus yang digunakan untuk mengurangkan diameter wayar logam melalui proses lukisan yang menggunakan cecair pelincir atau penyejuk. Tidak seperti lukisan wayar kering, proses basah memastikan kemasan permukaan yang lebih baik, mengurangkan geseran dan kualiti wayar yang lebih baik. Mesin jenis ini biasanya digunakan dalam pengeluaran wayar tembaga, aluminium dan keluli untuk kegunaan elektrik, pembinaan dan perindustrian.

Komponen Teras dan Prinsip Kerja

Mesin lukisan wayar basah terdiri daripada beberapa komponen utama yang direka untuk mengawal ketegangan, pelinciran dan kelajuan wayar. Mesin biasanya termasuk kekili bayar, acuan lukisan, capstan, sistem pelinciran dan kekili ambil. Prinsip kerja teras adalah berdasarkan menarik wayar melalui satu siri mati sambil menggunakan pelincir untuk mengurangkan geseran dan haba.

Bayar dan Pemberian Kawat

Wayar bermula dari kekili bayar, di mana ia ditanggalkan pada kelajuan terkawal. Penjajaran yang betul adalah penting untuk mengelakkan sisihan wayar dan mengurangkan risiko pecah. Sistem suapan selalunya termasuk penggelek pemandu dan penderia ketegangan untuk memastikan keadaan lukisan yang konsisten.

Die Lukisan dan Pelinciran

Die lukisan adalah jantung mesin. Kawat ditarik melalui dadu dengan diameter yang lebih kecil, yang mengurangkan saiz wayar sambil meningkatkan panjangnya. Dalam lukisan basah, pelincir (biasanya berasaskan minyak atau berasaskan air) digunakan sebelum dan semasa proses lukisan untuk mengurangkan geseran, mengelakkan haus cetakan dan memperbaiki kemasan permukaan.

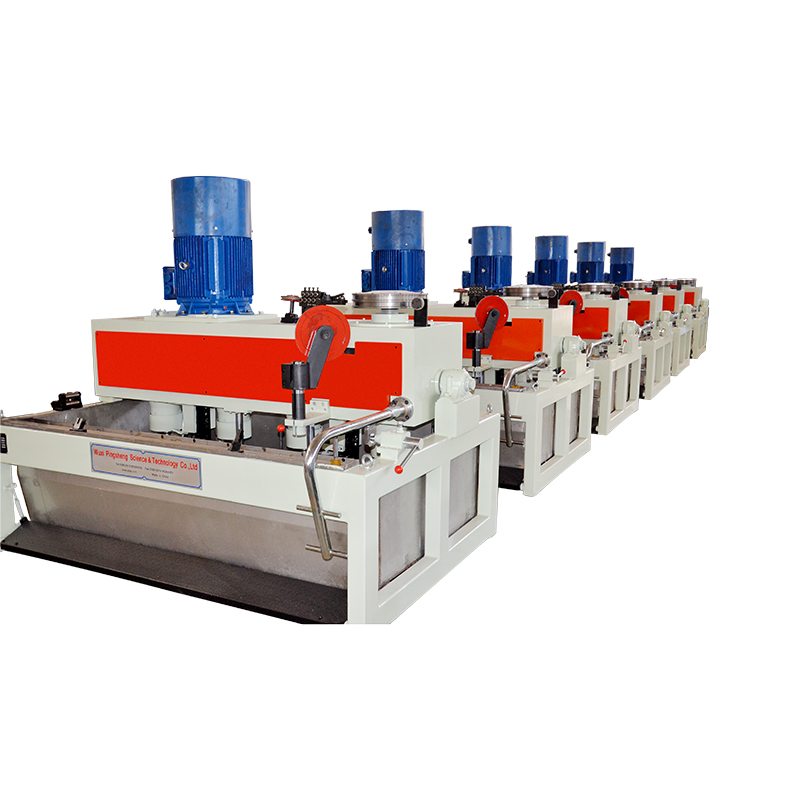

Capstan dan Kawalan Ketegangan

Capstan memberikan daya tarikan yang diperlukan untuk menarik wayar melalui acuan. Ia mengekalkan ketegangan dan kawalan kelajuan untuk memastikan pengurangan diameter seragam. Mesin moden menggunakan motor servo dan pengawal ketegangan untuk mencapai ketepatan tinggi dan kebolehulangan.

Pengambilan dan Penggulungan

Selepas melukis, wayar melalui kekili ambil atau sistem gegelung. Wayar digulung di bawah ketegangan terkawal untuk mengelakkan ubah bentuk dan mengekalkan kualiti yang konsisten. Sesetengah mesin termasuk gegelung automatik yang menghasilkan gegelung atau gegelung sedia untuk diproses selanjutnya.

Kelebihan Lukisan Wayar Basah

Lukisan wayar basah menawarkan beberapa faedah berbanding lukisan kering, terutamanya dalam pengeluaran berkelajuan tinggi dan berketepatan tinggi. Kelebihan ini menjadikannya pilihan pilihan bagi banyak pengeluar wayar.

- Mengurangkan geseran dan mengurangkan haus cetakan, memanjangkan hayat cetakan

- Kemasan permukaan yang lebih baik dan mengurangkan calar

- Pelesapan haba yang lebih baik, membolehkan kelajuan lukisan yang lebih tinggi

- Ketegangan wayar yang lebih stabil dan mengurangkan kadar pecah

- Sesuai untuk melukis bahan keras seperti keluli tahan karat

Aplikasi Biasa

Mesin lukisan wayar basah digunakan secara meluas dalam pelbagai industri di mana wayar berkualiti tinggi diperlukan. Aplikasi berikut menunjukkan betapa pelbagai kes penggunaan boleh.

Pengeluaran Wayar Elektrik dan Kabel

Wayar kuprum dan aluminium yang digunakan dalam kabel elektrik memerlukan permukaan licin dan diameter yang tepat. Lukisan basah membantu mencapai kualiti yang konsisten dan mengurangkan kecacatan, menjadikannya ideal untuk menghasilkan konduktor untuk penghantaran kuasa dan kabel komunikasi.

Pendawaian Automotif

Wayar automotif memerlukan kekuatan mekanikal yang tinggi dan kualiti permukaan yang sangat baik. Lukisan wayar basah memastikan prestasi yang boleh dipercayai di bawah getaran dan variasi suhu, yang penting untuk keselamatan dan ketahanan kenderaan.

Kawat Spring dan Kawat Keluli Tahan Karat

Lukisan basah biasanya digunakan untuk pengeluaran keluli tahan karat dan wayar spring. Proses ini meningkatkan kemasan permukaan dan mengurangkan pengerasan kerja, menghasilkan wayar dengan kekuatan tegangan dan fleksibiliti yang tinggi.

Cara Memilih Mesin Lukisan Wayar Basah Yang Betul

Memilih mesin yang betul bergantung pada keperluan pengeluaran, bahan wayar, dan kualiti keluaran yang diingini. Pengilang harus mempertimbangkan beberapa faktor utama sebelum membuat pembelian.

- Jenis bahan (tembaga, aluminium, keluli, keluli tahan karat)

- Julat diameter wayar dan nisbah pengurangan

- Kelajuan lukisan dan kapasiti pengeluaran

- Jenis sistem pelinciran (berasaskan minyak, berasaskan air, atau bercampur)

- Tahap automasi dan sistem kawalan (PLC/servo)

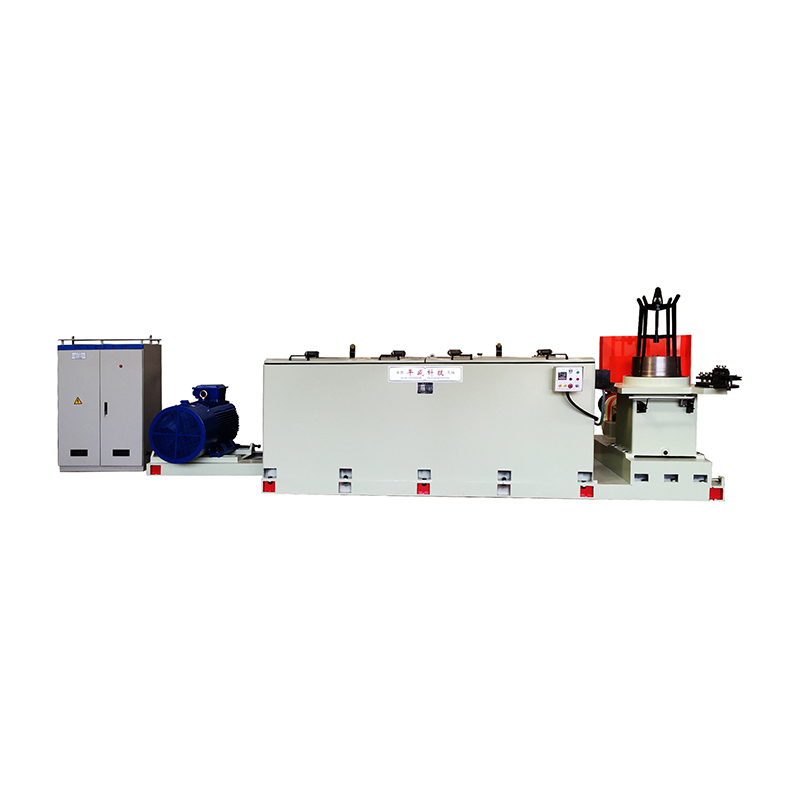

Keperluan Sistem Pelinciran

Sistem pelinciran adalah bahagian penting dalam lukisan basah. Ia harus menyediakan aplikasi pelincir yang stabil dan seragam. Sesetengah sistem menggunakan muncung semburan, manakala yang lain menggunakan tangki rendaman. Pemilihan bergantung pada bahan wayar dan kemasan permukaan yang dikehendaki. Penyelenggaraan tetap diperlukan untuk mengelakkan penyumbatan dan memastikan prestasi yang konsisten.

Automasi dan Kawalan

Mesin lukisan wayar basah moden menggunakan PLC dan motor servo untuk kawalan kelajuan dan pengurusan ketegangan yang tepat. Automasi meningkatkan konsistensi, mengurangkan kos buruh, dan membolehkan pelarasan mudah parameter lukisan. Model lanjutan juga menampilkan penukaran dadu automatik dan pemantauan masa nyata kualiti wayar.

Penyelenggaraan dan Penyelesaian Masalah

Untuk mengekalkan prestasi optimum, mesin lukisan wayar basah memerlukan pemeriksaan dan penyelenggaraan yang kerap. Isu biasa termasuk wayar putus, kehausan die, pencemaran pelincir dan diameter wayar yang tidak konsisten. Menangani masalah ini dengan segera boleh menghalang masa henti dan memastikan kualiti pengeluaran.

Mencegah Pecah Wayar

Pecah wayar selalunya disebabkan oleh ketegangan yang tidak betul, cetakan haus, atau pelinciran yang tidak mencukupi. Pastikan pengawal ketegangan ditentukur dan die diganti apabila dipakai. Mengekalkan bekalan pelinciran yang stabil dan pelincir yang bersih membantu mengurangkan kadar pecah.

Pakai dan Penggantian Mati

Dawai lukisan haus dari semasa ke semasa, terutamanya apabila melukis bahan keras. Periksa permukaan cetakan secara kerap untuk mengesan calar dan ubah bentuk. Gantikan acuan berdasarkan jadual yang disyorkan pengilang untuk mengekalkan diameter wayar dan kualiti permukaan yang konsisten.

Kawalan Kualiti Pelincir

Pelincir yang tercemar boleh menyebabkan kemasan permukaan yang buruk dan meningkatkan kehausan die. Laksanakan penapisan dan pembersihan tetap sistem pelinciran. Pantau suhu dan kepekatan pelincir untuk memastikan prestasi lukisan yang konsisten.

Kesimpulan

Mesin lukisan wayar basah menyediakan penyelesaian yang cekap dan berkualiti tinggi untuk menghasilkan wayar logam dengan diameter yang tepat dan kemasan permukaan yang sangat baik. Dengan menggunakan pelinciran untuk mengurangkan geseran dan haba, mesin ini boleh mencapai kelajuan lukisan yang lebih tinggi, haus cetakan yang lebih rendah dan kualiti wayar yang lebih baik. Memilih mesin yang betul melibatkan mempertimbangkan jenis bahan, kapasiti pengeluaran dan keperluan pelinciran. Dengan pemasangan dan penyelenggaraan yang betul, mesin lukisan wayar basah boleh meningkatkan kecekapan pembuatan wayar dan kebolehpercayaan produk dengan ketara.

En

En