Bagaimana untuk mengelakkan kecacatan pengeluaran biasa dalam penggunaan mesin lukisan dawai lurus?

Elakkan kerosakan wayar

Kawalan ketegangan: Kerosakan dawai biasanya disebabkan oleh ketegangan yang berlebihan semasa proses lukisan. Untuk mengelakkan kerosakan, ketegangan lukisan mesti dikawal dengan tepat. Menggunakan sensor ketegangan ketegangan tinggi dan sistem kawalan dapat memastikan ketegangan berada dalam julat yang dibenarkan dan menyesuaikan ketegangan mengikut maklum balas masa nyata semasa proses pengeluaran.

Laraskan kelajuan lukisan: Kelajuan lukisan yang berlebihan boleh menyebabkan wayar pecah. Dengan menyesuaikan kelajuan lukisan yang munasabah, kerosakan yang disebabkan oleh kelajuan yang berlebihan boleh dielakkan. Laraskan kelajuan lukisan mengikut bahan logam yang berbeza (seperti tembaga, aluminium, keluli, dan lain -lain) untuk memastikan kemuluran yang optimum.

Pemilihan dan penyelenggaraan acuan: Reka bentuk dan penyelenggaraan acuan juga penting. Menggunakan acuan yang sesuai dan sentiasa memeriksa pakaian acuan boleh mengurangkan masalah kerosakan yang disebabkan oleh acuan yang tidak sekata atau haus yang tidak sekata semasa proses lukisan.

Elakkan keretakan permukaan

Penyejukan dan Pelinciran: Semasa proses lukisan, retak mungkin berlaku di permukaan logam kerana terlalu panas. Untuk mengelakkan ini, sistem penyejukan dan pelinciran yang baik perlu dikekalkan, terutamanya dalam hal lukisan basah atau lukisan beban tinggi. Penyejuk dan pelincir yang sesuai dapat mengurangkan suhu dan geseran permukaan logam dan mencegah keretakan daripada membentuk.

Kawalan Suhu Seragam: Perubahan yang tajam dalam suhu boleh dengan mudah membawa kepada pelengkap atau keretakan permukaan dalam bahan. Gunakan sistem kawalan suhu canggih untuk memastikan pengagihan suhu seragam semasa proses peregangan dan mengurangkan keretakan yang disebabkan oleh penyejukan yang tidak sekata.

Pemilihan bahan: Semasa proses peregangan, bahan logam dengan kemuluran yang baik (seperti tembaga dan aluminium) harus dipilih. Bahan -bahan logam ini dapat menahan regangan besar tanpa retak. Operasi kawalan dan pengoptimuman khas diperlukan untuk bahan-bahan kekuatan tinggi seperti keluli tahan karat.

Elakkan calar permukaan

Mengoptimumkan bahan penggelek dan gendang: kelancaran bahan dan permukaan penggelek dan gendang secara langsung mempengaruhi kualiti permukaan wayar logam. Jika permukaan roller kasar atau rosak, mudah untuk menggaru dawai semasa proses peregangan. Oleh itu, periksa permukaan penggelek dan gendang dengan kerap, dan menggilap atau melapisi mereka (seperti penyaduran krom atau salutan seramik) apabila perlu untuk mengekalkan kelancaran mereka dan mengurangkan calar pada wayar.

Mencegah pencemaran bahan asing: Debu, serak logam atau bahan asing lain dalam persekitaran operasi boleh menyebabkan calar permukaan. Menjaga kawasan pengeluaran bersih, peralatan pembersihan dan saluran paip secara teratur, dan mengelakkan pencemaran bahan asing adalah kunci untuk mencegah calar.

Laraskan penyejuk dan pelincir: Penggunaan penyejuk dan pelincir dapat mengurangkan geseran dan melindungi permukaan dawai. Memilih penyejuk dan pelincir yang betul dan memastikan aliran dan pengedaran seragam mereka dapat mengurangkan risiko calar.

Elakkan pengoksidaan atau perubahan warna permukaan dawai

Meningkatkan proses penyepuhlindapan: Bagi sesetengah logam (seperti tembaga, aluminium, dan lain -lain), pengoksidaan semasa lukisan sangat serius. Untuk mengelakkan pengoksidaan permukaan, penyepuhlindapan yang betul harus dijalankan dengan kombinasi dengan relau penyepuhlindapan (terutama pelindung suasana pelindung) untuk mengurangkan reaksi pengoksidaan.

Mengoptimumkan keadaan alam sekitar: Kelembapan udara dan kepekatan oksigen semasa lukisan dawai juga akan mempengaruhi pengoksidaan permukaan logam. Pengoksidaan boleh dikurangkan dengan berkesan dengan mengawal kepekatan oksigen dalam persekitaran pengeluaran (seperti menggunakan perlindungan nitrogen) atau menggunakan penyejuk yang sesuai dalam lukisan dawai basah.

Laraskan pelincir: Menggunakan pelincir kanan boleh mengurangkan hubungan antara logam dan udara dan elakkan pengoksidaan permukaan. Sesetengah pelincir juga mengandungi bahan-bahan anti-pengoksidaan untuk memberikan perlindungan tambahan.

Elakkan saiz atau sisihan bentuk yang tidak rata

Reka bentuk dan penyelenggaraan mati: Reka bentuk mati harus memastikan lukisan seragam dawai semasa melukis untuk mengelakkan saiz yang tidak sekata atau sisihan bentuk. Pakai mati akan menyebabkan peregangan dawai yang tidak sekata, jadi perlu untuk memeriksa status penggunaan mati dan menggantikan mati yang teruk dalam masa.

Sistem pemantauan masa nyata: Penggunaan sistem pengukuran dan pengesanan dimensi dalam talian yang tepat dapat memantau perubahan dimensi dalam proses pengeluaran dalam masa nyata, dan menyesuaikan parameter operasi pada waktunya untuk memastikan saiz setiap wayar memenuhi keperluan.

Laraskan kelajuan penyejukan: Ketidakhadiran semasa proses penyejukan juga boleh menyebabkan perubahan dimensi, terutamanya semasa lukisan dawai panas. Mengoptimumkan pengedaran dan aliran penyejuk untuk memastikan penyejukan seragam dawai logam dapat mengurangkan penyimpangan dimensi yang disebabkan oleh penyejukan yang tidak sekata.

Elakkan kegagalan peralatan atau downtime pengeluaran

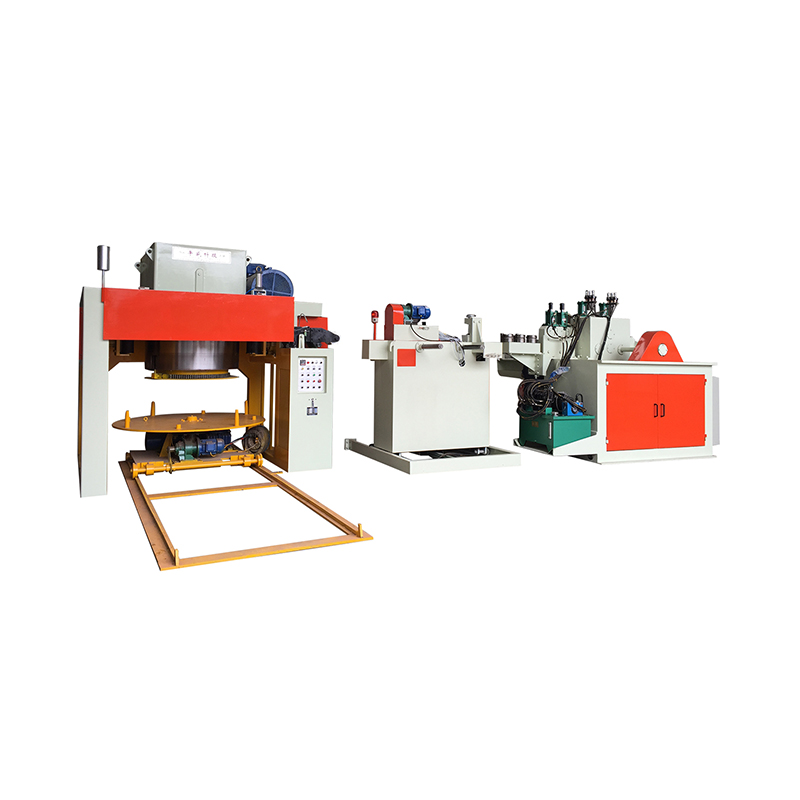

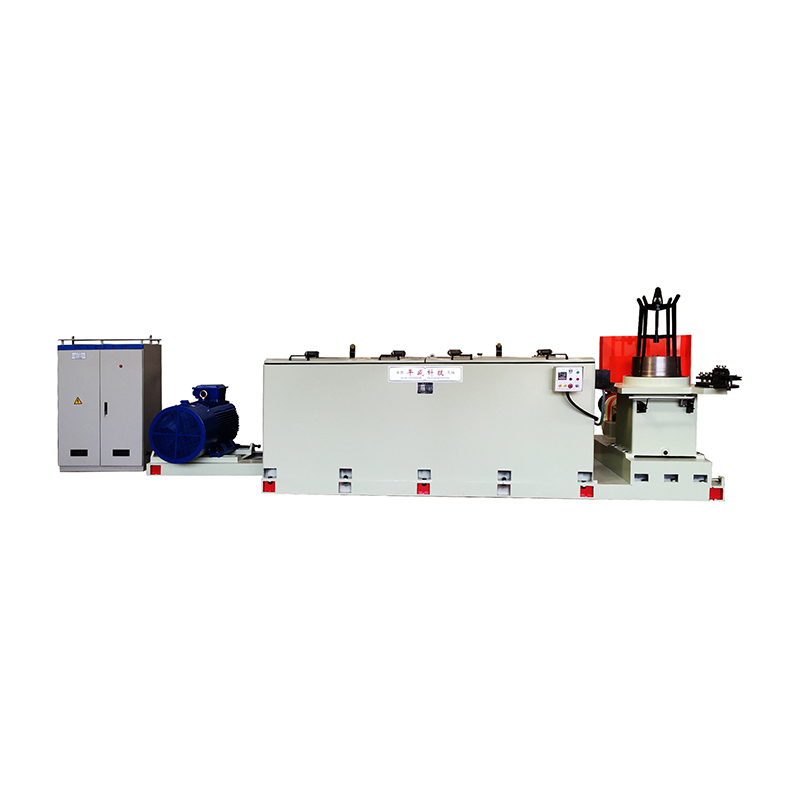

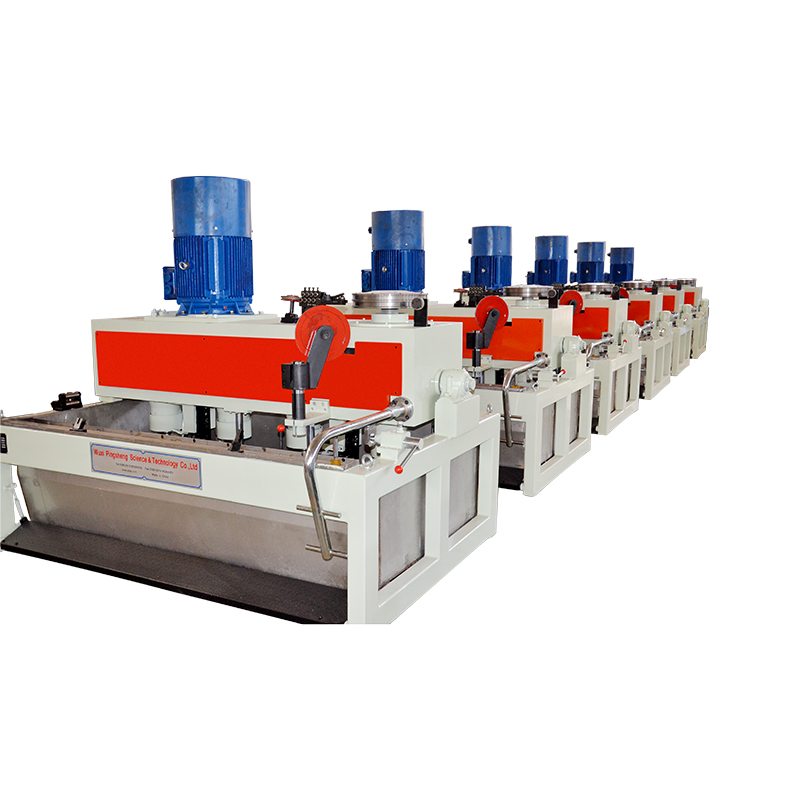

Penyelenggaraan dan Pemeriksaan Peralatan: kerap menjalankan pemeriksaan peralatan yang komprehensif Mesin lukisan dawai garis lurus , terutamanya penyelenggaraan komponen utama seperti sistem kawalan elektronik, sensor ketegangan, sistem pelinciran, dan lain -lain, yang secara berkesan dapat mengelakkan kegagalan peralatan dan gangguan pengeluaran.

Diagnosis kesalahan dan pemantauan automatik: Penggunaan sistem diagnosis kesalahan moden dan teknologi pemantauan masa nyata dapat dengan segera mengesan masalah potensi peralatan dan menangani mereka, mengurangkan kegagalan secara tiba-tiba, dan memastikan kesinambungan pengeluaran.

En

En